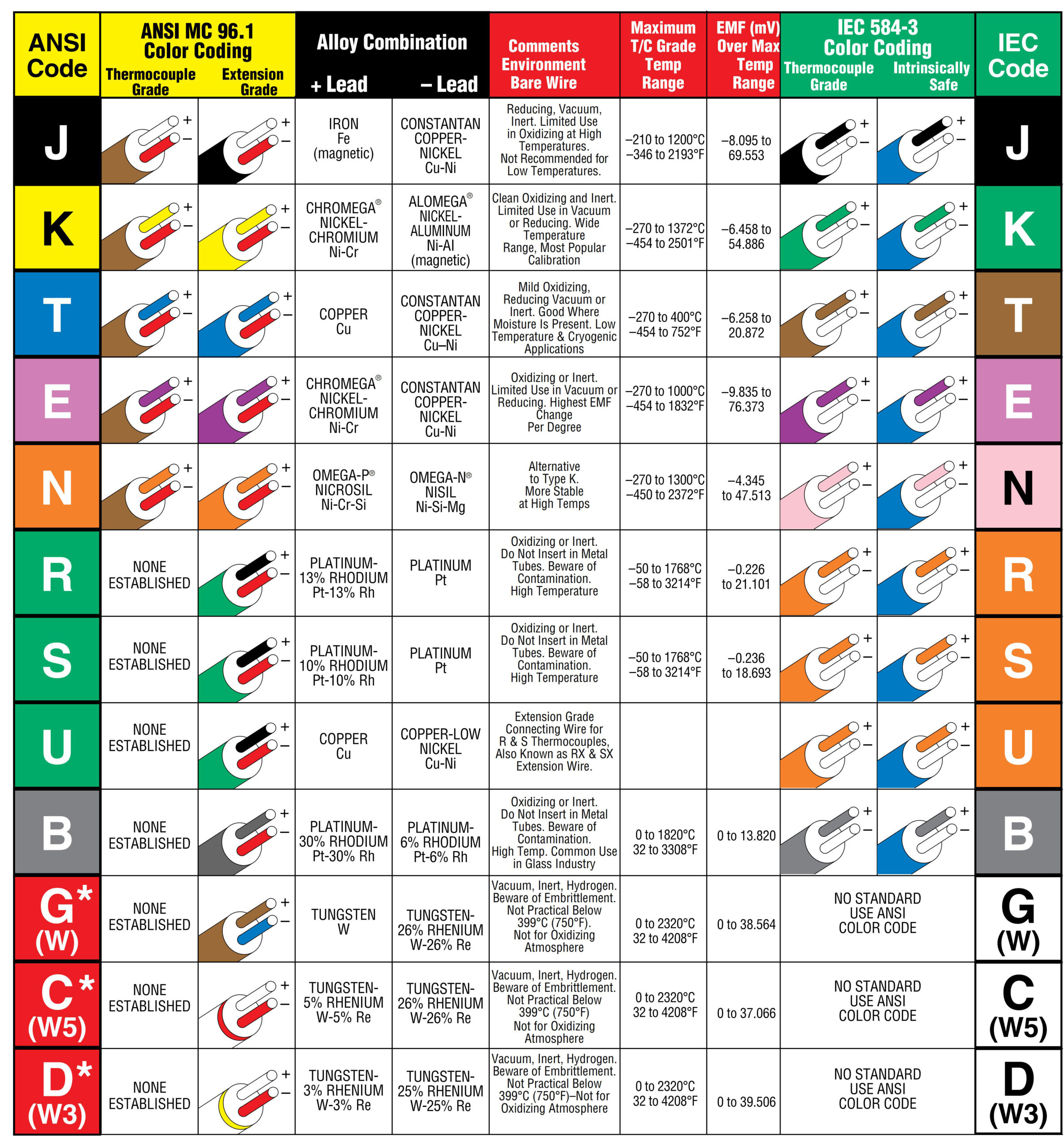

ANSI- und IEC-Farbcodes für Thermoelementkabel

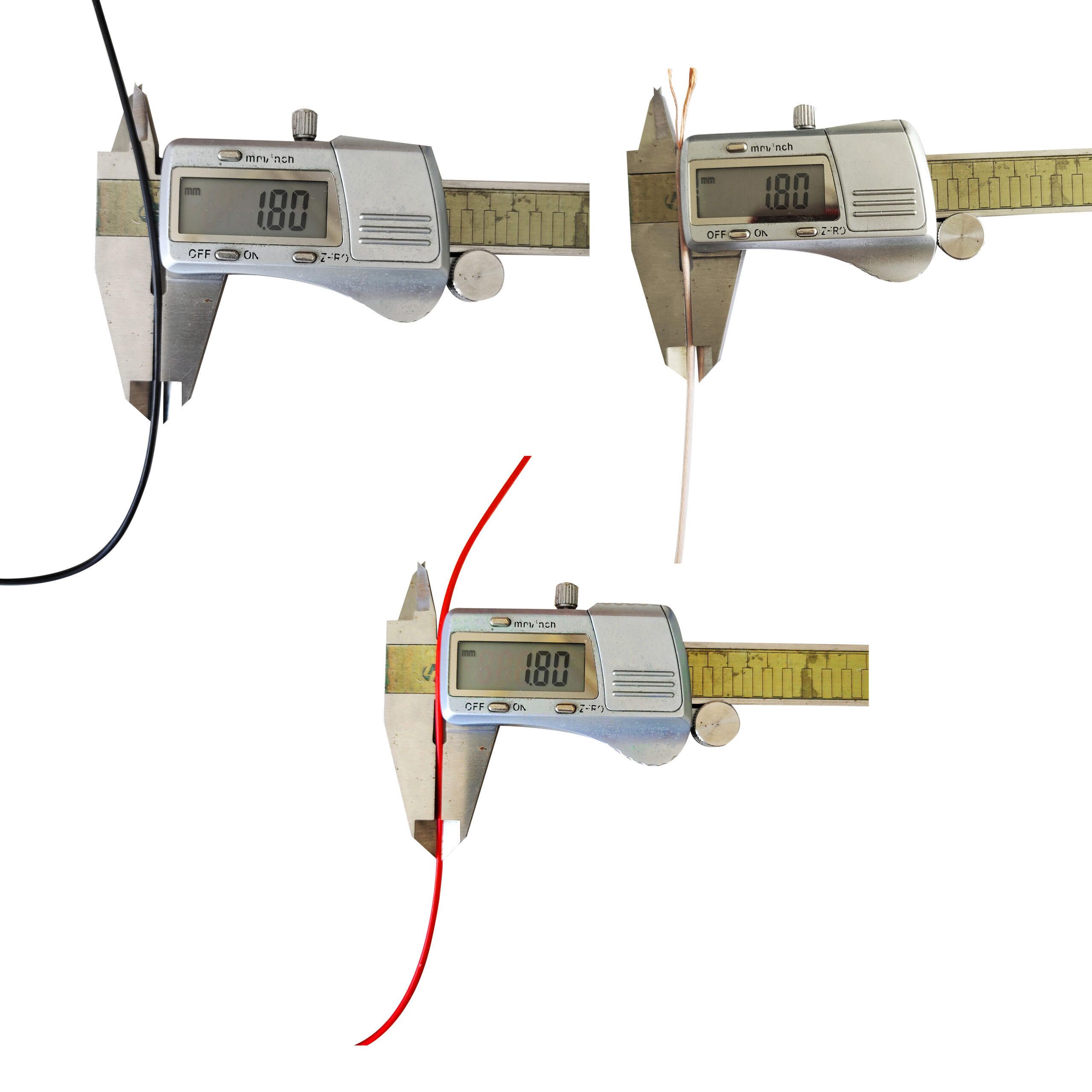

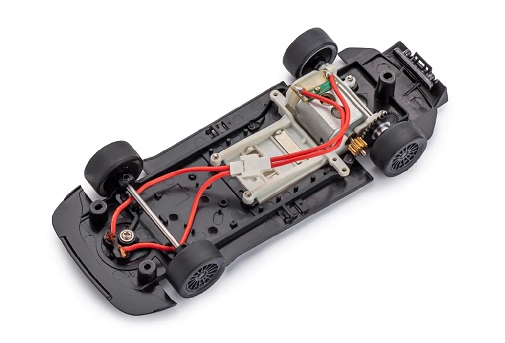

Es handelt sich um einen maßgeschneiderten superweichen Silikondraht für Babyautospielzeug

| Shoayer-Teilenummer | SYAGCR-0-20/273 | |

| Nennspannung | 300/500V | |

| Nenntemperatur | -60℃ ~ +200℃ | |

| Dirigent | Material | Blankes Kupfer |

| AWG | 2AWG | |

| Zusammensetzung (Nr.* mm) | 7/39/0.05mm | |

| Durchmesser | 1.0mm | |

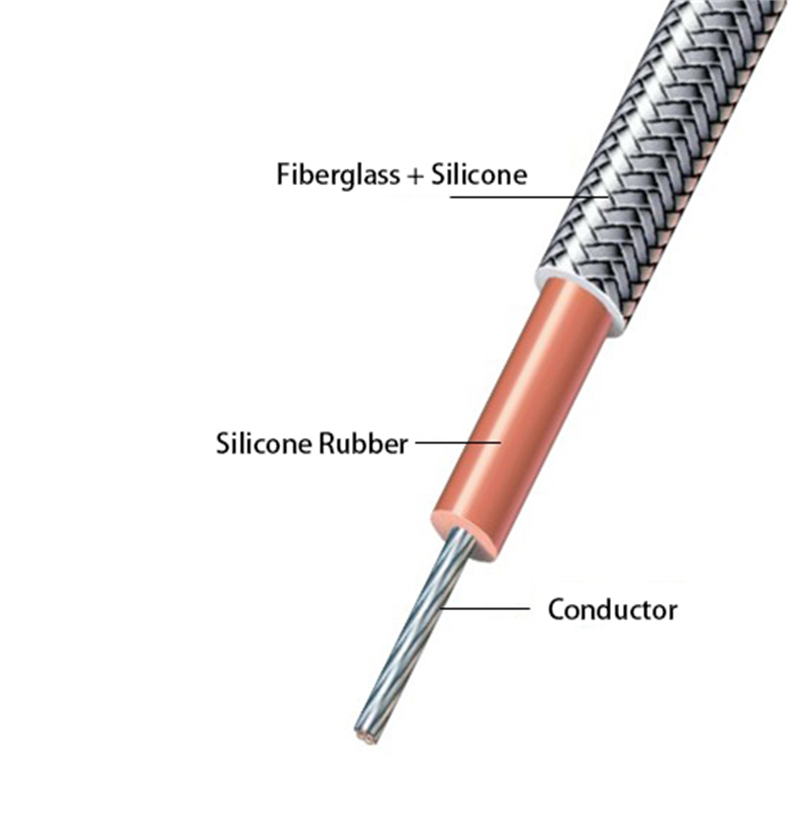

| Isolierung | Material | Silikon-Gummi |

| Dicke | 0.40mm | |

| Außendurchmesser (mm) |

1.80±0,05 mm | |

| Farbe | Optional | |

| Paket | 2000m/Spule | |

| Gewicht schätzen | 7.1km/kg | |

| Max. Leiterwiderstand DC 20℃ | 34Ω/km | |

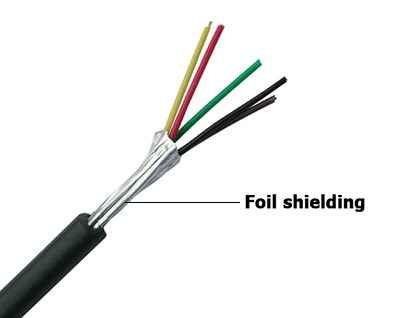

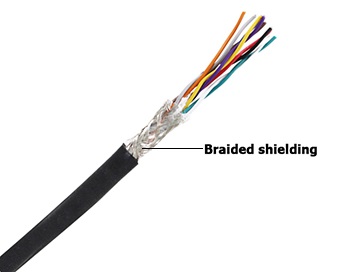

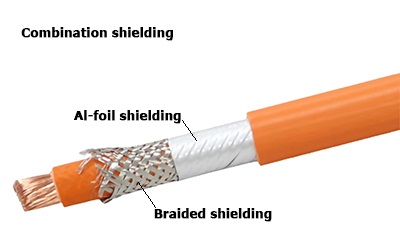

Es gibt drei gängige Arten der Abschirmung von Kabeln: Folienschirmung, geflochtene Abschirmung, und Kombinationsschirmung (Folie und Geflecht)..

1. Folienschirmung: Die Folienschirmung besteht aus einer dünnen Schicht Aluminium- oder Kupferfolie, die um das Kabel gewickelt wird. Es bietet Schutz vor elektromagnetischen Störungen (EMI), indem es verhindert, dass externe elektromagnetische Signale in das über das Kabel übertragene Signal eindringen oder dieses stören. Besonders wirksam ist die Folienschirmung bei hohen Frequenzen.

2. Geflochtene Abschirmung: Eine geflochtene Abschirmung besteht aus einem Geflecht aus feinen Metalldrähten, typischerweise Kupfer oder verzinntes Kupfer. Es bietet hervorragende Flexibilität und bietet im Vergleich zur Folienabschirmung ein höheres Maß an EMI-Abschirmung. Geflechtschirme sind besonders wirksam bei niedrigen Frequenzen und bieten eine bessere Abdeckung gegen Magnetfelder geringer Intensität.

3. Kombinationsschirmung (Folie und Geflecht): Die Kombinationsschirmung vereint die Vorteile von Folien- und Geflechtschirmung. Es bietet ein hohes Maß an Schutz gegen EMI und Hochfrequenzstörungen (RFI) über einen weiten Frequenzbereich.

Gesamt, Diese Abschirmmaterialien tragen dazu bei, die Integrität und Qualität des über das Kabel übertragenen elektrischen Signals aufrechtzuerhalten, indem sie Störungen durch externe elektromagnetische Quellen minimieren. Sie sorgen dafür, dass das gewünschte Signal stark und klar bleibt, Dadurch wird die Gesamtleistung und Zuverlässigkeit des Kabelsystems verbessert.

Die hohe Mindestbestellmenge für Drähte und Kabel aus PTFE-Material kann auf mehrere Gründe zurückgeführt werden.

1. Spezialmaterial: PTFE ist ein spezielles Hochleistungsmaterial mit außergewöhnlicher elektrischer Isolierung, Hitzebeständigkeit, chemische Resistenz, und feuchtigkeitsbeständige Eigenschaften. Dadurch eignen sich PTFE-Kabel für anspruchsvolle Anwendungen in Branchen wie der Luft- und Raumfahrt, Telekommunikation, und medizinische Geräte.

2. Komplexer Herstellungsprozess: PTFE-Kabel erfordern einen komplexen Herstellungsprozess und spezielle Ausrüstung. Die Produktionskosten sind im Vergleich zu Standardmaterialien in der Regel höher. Gewährleistung einer effizienten Nutzung von Produktionsanlagen und Ressourcen, Hersteller verlangen von ihren Kunden häufig die Einhaltung einer höheren Mindestbestellmenge.

3. Begrenzte Verfügbarkeit von Rohstoffen: PTFE-Rohstoffe werden von einer kleinen Anzahl von Lieferanten bezogen. Diese begrenzte Verfügbarkeit kann die Kosten in die Höhe treiben und größere Bestellungen erforderlich machen, um die Produktions- und Beschaffungskosten zu rechtfertigen.

4. Anpassungsanforderungen: PTFE-Drähte und -Kabel erfordern häufig eine Anpassung basierend auf spezifischen Anforderungen, wie z. B. der Isolationsdicke, Leitergröße, und Jackenmaterial. Die Anpassung kleinerer Mengen kann zeitaufwändig sein, ineffizient, und kostspielig für die Hersteller. daher, Sie bevorzugen höhere Mindestbestellmengen, um die Produktion zu rationalisieren und Skaleneffekte zu erzielen.

Abschließend, die einzigartigen Eigenschaften von PTFE, gepaart mit komplexen Herstellungsprozessen, begrenzte Verfügbarkeit von Rohstoffen, und Anpassungsanforderungen, Dazu tragen die höheren Mindestbestellmengen für PTFE-Drähte und -Kabel bei.

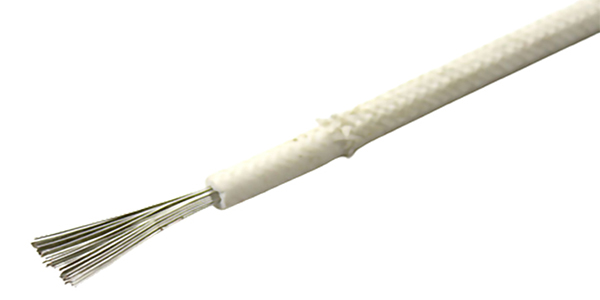

Der Herstellungsprozess von silikongeflochtenen Kabelbäumen umfasst typischerweise mehrere Schritte. Hier ein Überblick über den gängigen Produktionsprozess:

1. Leiter: Der Prozess beginnt mit der Auswahl des geeigneten Kabelquerschnitts und -typs entsprechend den spezifischen Anforderungen des Kabelbaums. Dazu gehört auch die Berücksichtigung von Faktoren wie der Nennspannung, aktuelle Kapazität, und Umweltbedingungen.

2. Isolierung: Über den geflochtenen Drähten wird eine Schicht Silikonisolierung aufgebracht. Diese Isolierung sorgt für elektrische Isolierung, Schutz vor Umwelteinflüssen wie Feuchtigkeit, Hitze, und Chemikalien, und sorgt für zusätzliche mechanische Robustheit.

3. Flechten: Silikonbeschichtete Fasern oder Fäden werden eng über die Drähte gewebt oder geflochten, um sie zu schützen und zu verstärken. Dieser Flechtprozess trägt zur Verbesserung der mechanischen Festigkeit bei, Flexibilität, und Abriebfestigkeit des Geschirrs.

4. Schneiden und Abisolieren der Drähte: Die ausgewählten Drähte werden auf die gewünschte Länge geschnitten und dann wird die Isolierung von den Enden abgezogen, um den Leiter freizulegen.

5. Klemmen- und Steckerinstallation: Die Drahtenden werden dann mit entsprechenden Klemmen oder Steckern versehen, Dazu können Crimpverbinder gehören, Lötanschlüsse, oder spezielle Steckverbinder basierend auf den Anwendungsanforderungen.

6. Kabelidentifizierung: Falls erforderlich, Die Drähte im Kabelbaum werden durch das Anbringen von Etiketten gekennzeichnet, Markierungen, oder farbcodierte Hüllen. Dies hilft bei der Installation und Wartung des Kabelbaums.

7. Prüfung und Qualitätssicherung: Sobald der Kabelbaum montiert ist, Es wird verschiedenen elektrischen Tests unterzogen, beispielsweise einer Durchgangsprüfung, Isolationswiderstandsprüfungen, und Isolationsintegritätstests, um sicherzustellen, dass es den erforderlichen Qualitätsstandards entspricht.

8. Endmontage: Endlich, eventuelle Zusatzkomponenten wie Schutzhüllen, Schrumpfschlauch, oder Montagehalterungen werden installiert, um die Kabelbaumbaugruppe zu vervollständigen.

Es ist wichtig zu beachten, dass die spezifischen Produktionsprozesse je nach Shoayer-Kabel variieren können.

Silikonbeschichteter geflochtener Draht hat verschiedene gängige Anwendungen, einschließlich:

1. Elektrische Isolierung: Sie wird bei der Herstellung von Elektrokabeln und Kabelbäumen verwendet, Bietet hervorragende Isolationseigenschaften, um elektrische Leckagen und Kurzschlüsse zu verhindern.

2. Hochtemperaturbeständigkeit: Silikonbeschichteter geflochtener Draht ist für Anwendungen in Hochtemperaturumgebungen geeignet, zum Beispiel in Öfen, Industrieöfen, und Automobilmotoren, wo es extremen Temperaturen standhalten kann, ohne zu schmelzen oder sich zu zersetzen.

3. Industrielle Heizelemente: Es wird bei der Herstellung von industriellen Heizelementen verwendet, wie sie beispielsweise in Infrarotheizungen zum Einsatz kommen, Elektroöfen, und Heizkissen, aufgrund seiner Fähigkeit, hohen Temperaturen standzuhalten und elektrische Isolierung zu bieten.

4. Medizinische Geräte: Die silikonbeschichtete Litze wird bei der Herstellung medizinischer Geräte verwendet, einschließlich chirurgischer Instrumente, Katheter, und Diagnosegeräte, aufgrund seiner Biokompatibilität, Flexibilität, und Fähigkeit, Sterilisationsprozessen standzuhalten.

5. Automobilanwendungen: Es wird in der Automobilindustrie häufig für motorbezogene Verkabelungen eingesetzt, Sensoranschlüsse, und Übertragungssysteme, wo es für Haltbarkeit sorgt, Beständigkeit gegen Hitze und Vibration, und Schutz vor Abrieb.

6. Luft- und Raumfahrt: Silikonbeschichtete Flechtdrähte finden Anwendung in der Luft- und Raumfahrtindustrie, wo es für die Flugzeugverkabelung verwendet wird, Kommunikationssysteme, und Motorkomponenten, dank seiner hervorragenden elektrischen Eigenschaften und Hochtemperaturbeständigkeit.

7. Elektronische Geräte: Es kommt häufig in verschiedenen elektronischen Geräten vor, wie Computer, Drucker, Fernseher, und Mobiltelefone, wo es für die interne Verkabelung verwendet wird, Anschlüsse, und Stromversorgungskabel aufgrund seiner Flexibilität, Hitzebeständigkeit, und Isolationseigenschaften.

8. Industriemaschinen: Wird bei der Herstellung von Industriemaschinen und -geräten eingesetzt, wie Roboter, Motoren, und Steuerungssysteme, Bereitstellung zuverlässiger elektrischer Verbindungen, Schutz vor Hitze und Chemikalien, und Beständigkeit gegen mechanische Beanspruchung und Abrieb.

Dies sind nur einige Beispiele für die häufigen Anwendungen silikonbeschichteter Flechtdrähte. Seine Vielseitigkeit, Haltbarkeit, und elektrischen Eigenschaften machen es für den Einsatz in einer Vielzahl von Branchen und Anwendungen geeignet.

FEP, oder fluoriertes Ethylenpropylen, ist eine Art Fluorpolymer, das in verschiedenen Branchen weit verbreitet ist. Es bietet mehrere Vorteile und auch einige Nachteile. Hier sind einige wichtige Punkte:

Vorteile von FEP-Material:

1. Chemische Beständigkeit: FEP ist äußerst beständig gegen eine Vielzahl von Chemikalien, einschließlich Säuren, Basen, Lösungsmittel, und ätzende Substanzen. Dadurch eignet es sich für Anwendungen mit rauen chemischen Umgebungen.

2. Antihafteigenschaften: FEP verfügt über hervorragende Antihafteigenschaften, ähnlich wie PTFE (Polytetrafluorethylen), auch als Teflon bekannt. Dies macht es ideal für Beschichtungen und Auskleidungen in Anwendungen, bei denen ein Anhaften oder Ansammeln von Substanzen unerwünscht ist.

3. Thermische Stabilität: FEP kann hohen Temperaturen bis etwa 200 °C (392 °F) ohne nennenswerte Verschlechterung standhalten. Dadurch eignet es sich für den Einsatz in Anwendungen mit Umgebungen mit hohen Temperaturen.

4. Elektrischer Isolator: FEP hat gute dielektrische Eigenschaften, Dies macht es zu einem hervorragenden elektrischen Isolator. Es kann in Anwendungen eingesetzt werden, bei denen eine elektrische Isolierung erforderlich ist, wie Leitungen und Kabel.

5. UV-Beständigkeit: FEP ist sehr beständig gegen UV-Strahlung, Dadurch eignet es sich für Außenanwendungen, bei denen eine längere Sonneneinstrahlung zu erwarten ist.

Nachteile von FEP-Material:

1. Begrenzte mechanische Festigkeit: Im Vergleich zu einigen anderen technischen Kunststoffen, FEP hat eine relativ geringe Zugfestigkeit und Schlagfestigkeit. Es ist möglicherweise nicht für Anwendungen geeignet, bei denen eine hohe mechanische Festigkeit erforderlich ist.

2. Schwierig zu verarbeiten: FEP hat einen hohen Schmelzpunkt und ist im Vergleich zu anderen Thermoplasten schwierig zu verarbeiten. Für die Extrusion sind spezielle Geräte und Fachkenntnisse erforderlich, Formen, oder andere Herstellungsmethoden.

3. Kosten: FEP ist im Vergleich zu anderen Polymeren auf dem Markt relativ teuer. Dies kann den Einsatz in kostensensiblen Anwendungen einschränken.

Es ist wichtig, die spezifischen Anforderungen Ihrer Anwendung zu berücksichtigen und zu prüfen, ob die Vorteile von FEP Ihren Anforderungen entsprechen.

In einem Auto gibt es mehrere häufig verwendete elektrische Leitungen und Kabel.

Hier ein paar Beispiele:

1. Batteriekabel: Diese Kabel verbinden die Autobatterie mit dem Anlasser, Generator, und andere elektrische Komponenten.

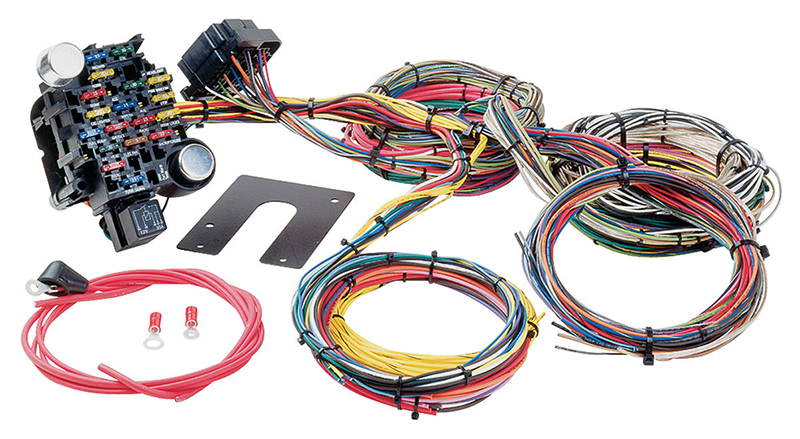

2. Zündkabel: Auch als Zündkerzenkabel bekannt, Diese Kabel liefern Hochspannung von der Zündspule zu den Zündkerzen, Zündung des Kraftstoff-Luft-Gemisches im Motor.

3. Kabelbaum: Dabei handelt es sich um ein Bündel elektrischer Leitungen, die durch das Fahrzeug verlaufen, Anschließen verschiedener elektrischer Komponenten wie z. B. Leuchten, Sensoren, Schalter, und Kontrollen.

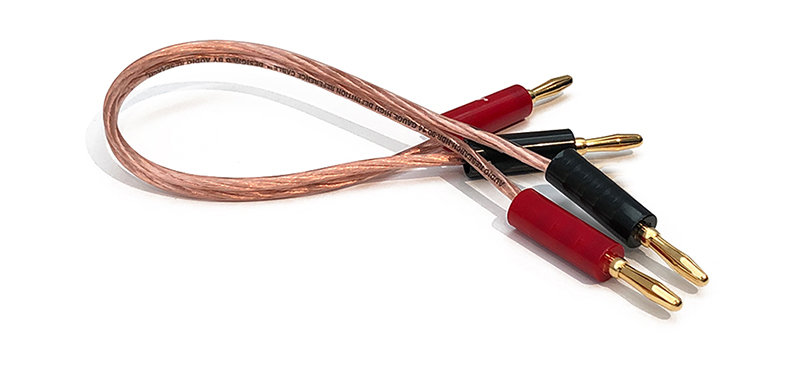

4. Lautsprecherkabel: Diese Kabel werden verwendet, um den Verstärker des Audiosystems mit den Lautsprechern im Auto zu verbinden.

5. Stromkabel: Diese Kabel transportieren Strom von der Batterie oder Lichtmaschine zu verschiedenen elektrischen Komponenten wie dem Anlasser, Scheinwerfer, Klimaanlage, und andere Hochleistungsgeräte.

6. Sensorkabel: Diese Kabel verbinden verschiedene Sensoren im Auto, wie zum Beispiel der Sauerstoffsensor, Temperatursensor, und Geschwindigkeitssensor, zum Motorsteuergerät (ECU).

Bitte beachten Sie, dass es sich hierbei nicht um eine erschöpfende Liste handelt, Es deckt jedoch einen Teil der häufig verwendeten elektrischen Leitungen und Kabel in Autos ab.

Es gibt mehrere gängige Abschirmmethoden für Kabel.

Diese beinhalten:

1. Geflochtener Schild: Ein gewebtes Netz aus feinen Metalldrähten, wie Kupfer oder Aluminium, sorgt für gute Flexibilität und hohe Abschirmwirkung.

2. Folienschild: Eine dünne Schicht Metallfolie, wie zum Beispiel Aluminium, wird zur Abschirmung um den Leiter oder die Isolierung herum angebracht.

3. Kombinationsschirmung: Bei dieser Methode werden sowohl Geflecht- als auch Folienschirme kombiniert, um eine verbesserte Abschirmwirkung zu erzielen.

4. Spiralschirm: Ein spiralförmig gewickelter Metallstreifen oder -band wird um den Leiter oder die Isolierung herum angebracht, Bereitstellung einer mäßigen Abschirmwirkung.

5. Als Abschirmung dienen: Mehrere isolierte Drahtstränge sind spiralförmig um den Leiter gewickelt, Verbesserung der Abschirmwirkung des Kabels.

6. Metallpanzerung: Eine Metallpanzerungsschicht, meist aus Stahl oder Aluminium, dient der Abschirmung des Kabels vor elektromagnetischen Störungen (EMI).

7. Metallkoaxialschirm: Wird in Koaxialkabeln verwendet, Diese Abschirmung besteht aus einem Metallrohr oder einer Metallfolie, die den Innenleiter umgibt, Bietet eine hervorragende Abschirmung gegen elektromagnetische Störungen.

8. Geschäumter Schild: Ein Schaumstoffmaterial, wie Polyethylen oder Polypropylen, wird verwendet, um den Leiter oder die Isolierung mit abschirmenden Eigenschaften zu umgeben.

Diese Abschirmmethoden werden häufig in verschiedenen Anwendungen eingesetzt, um Kabel vor externen elektromagnetischen Störungen zu schützen und die Signalintegrität sicherzustellen.

Die ETFE-Isolierung (Ethylen-Tetrafluorethylen) für elektrische Leitungen und Kabel bietet mehrere Vorteile:

1. Hervorragende thermische Stabilität: Die ETFE-Isolierung hält hohen Temperaturen stand, ohne sich zu verschlechtern, Dadurch eignet es sich für Anwendungen, bei denen Hitzebeständigkeit von entscheidender Bedeutung ist.

2. Hohe mechanische Festigkeit: Die ETFE-Isolierung weist eine hervorragende Zugfestigkeit und Haltbarkeit auf, wodurch es schnittfest ist, Abrieb, und Wirkung. Es widersteht rauen Umgebungsbedingungen und ist im Vergleich zu anderen Isoliermaterialien weniger anfällig für Beschädigungen.

3. Chemische Beständigkeit: Die ETFE-Isolierung weist eine hohe Chemikalienbeständigkeit auf, Öle, Lösungsmittel, und verschiedene ätzende Substanzen. Diese Eigenschaft macht es für Anwendungen geeignet, die potenziell schädlichen Umgebungen ausgesetzt sind.

4. Elektrische Eigenschaften: ETFE hat eine niedrige Dielektrizitätskonstante und einen niedrigen Verlustfaktor, was zu einer effizienten elektrischen Isolierung führt. Es bietet eine gute Spannungsfestigkeit und hält hohen Spannungen stand.

5. Leichtgewicht: ETFE-Isolierung ist deutlich leichter als viele andere Isolationsmaterialien, Dadurch eignet es sich für gewichtsempfindliche Anwendungen, die Flexibilität und einfache Installation erfordern.

6. Witterungsbeständigkeit: ETFE ist beständig gegen UV-Strahlung, Feuchtigkeit, und Witterungseinflüsse. Es verschlechtert sich nicht und wird mit der Zeit nicht spröde, Gewährleistung einer langfristigen Leistung auch im Freien oder in rauen Umgebungen.

7. Niedriger Reibungskoeffizient: ETFE-Isolierung hat einen niedrigen Oberflächenreibungskoeffizienten, Dies ermöglicht eine einfache Kabelhandhabung und -installation.

Diese Vorteile machen ETFE-Isolierung in verschiedenen Branchen zu einer beliebten Wahl, einschließlich Luft- und Raumfahrt, Automobil, Elektronik, und erneuerbare Energien.