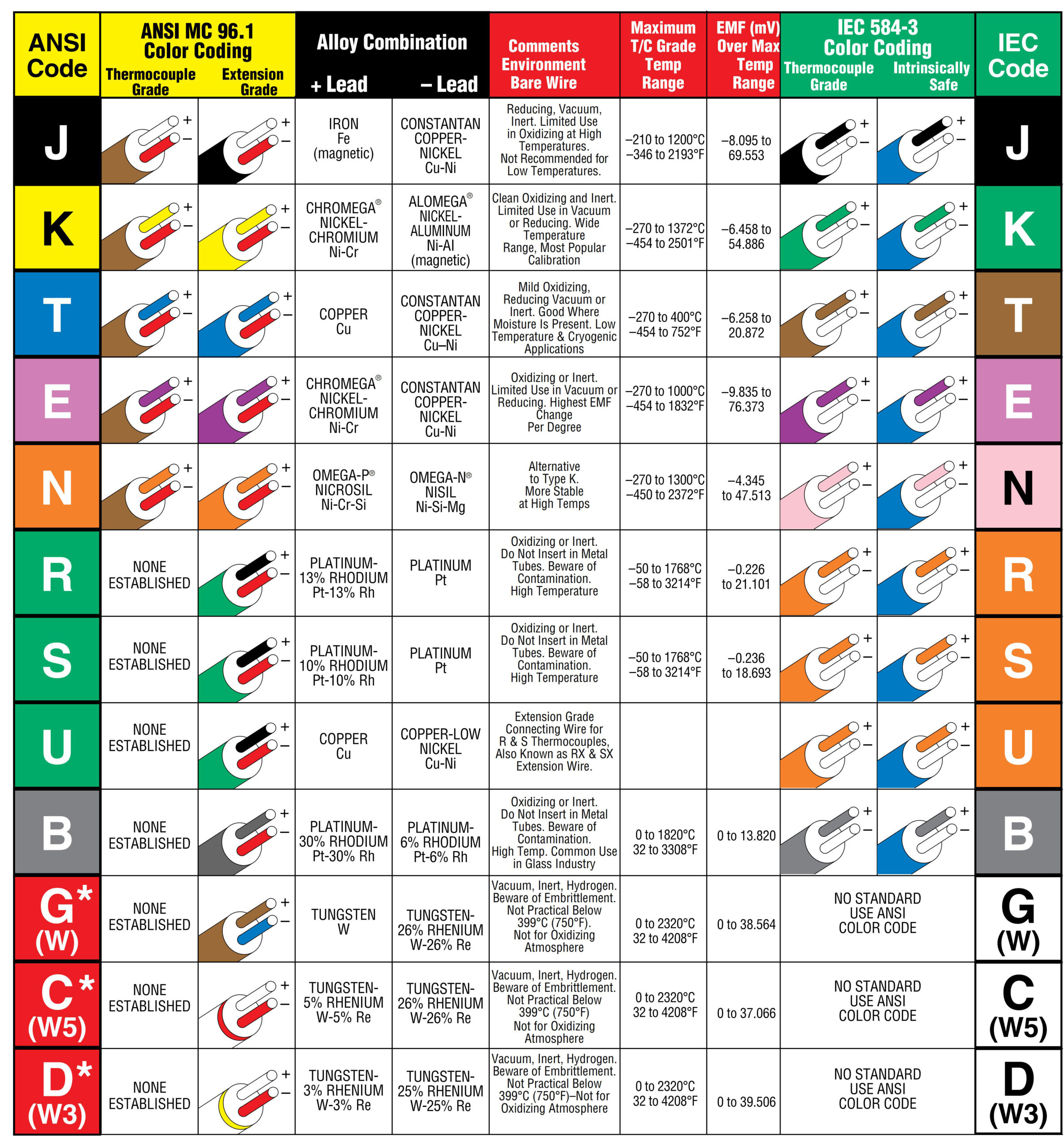

Codici colore ANSI e IEC per cavi per termocoppie

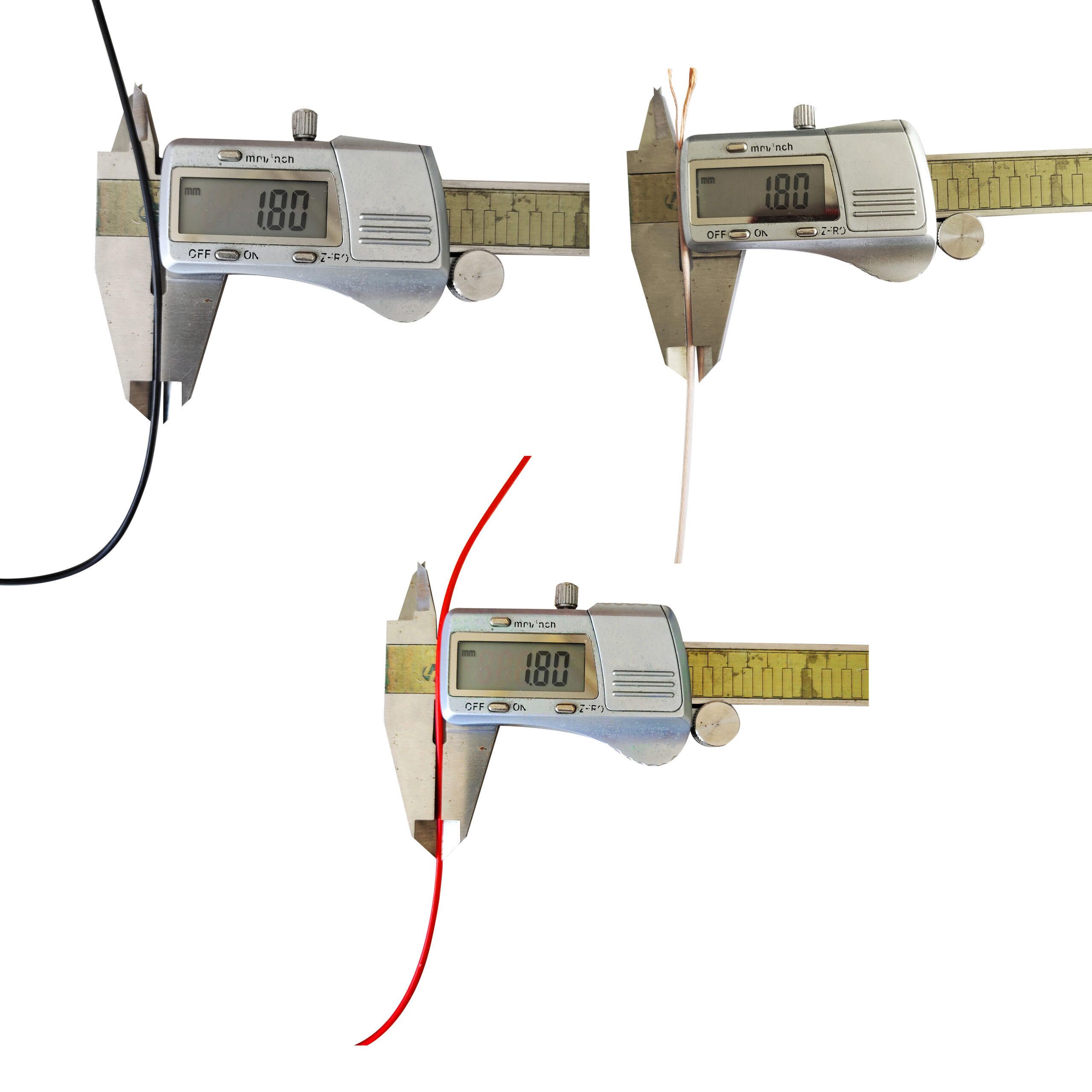

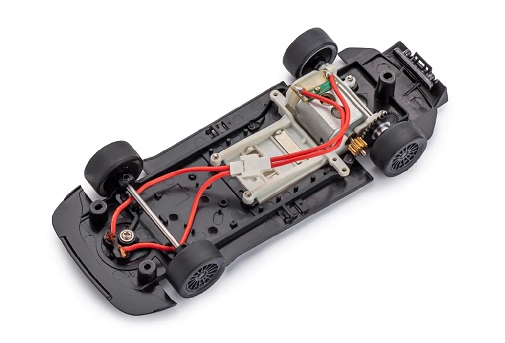

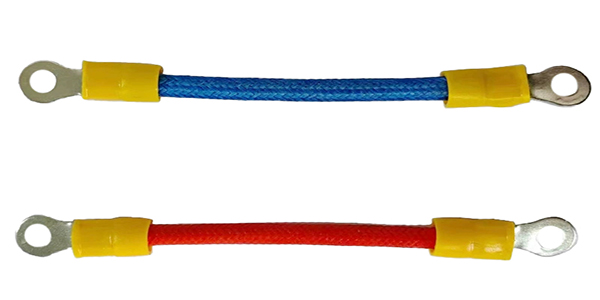

È un filo in silicone super morbido personalizzato per il giocattolo della macchinina

| Codice articolo Shoayer | SYAGCR-0-20/273 | |

| Tensione nominale | 300/500V | |

| Temperatura nominale | -60℃ ~ +200℃ | |

| Conduttore | Materiale | rame nudo |

| AWG | 2AWG | |

| Composizione (n.* mm) | 7/39/0.05mm | |

| Diametro | 1.0mm | |

| Isolamento | Materiale | Gomma di silicone |

| Spessore | 0.40mm | |

| Diametro esterno (mm) |

1.80±0.05mm | |

| Colore | Opzionale | |

| Pacchetto | 2000m/bobina | |

| Stima del peso | 7.1km/kg | |

| Resistenza massima del conduttore DC 20℃ | 34Ω/km | |

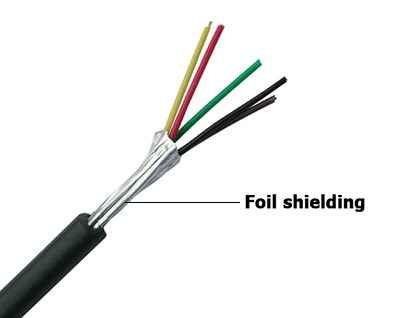

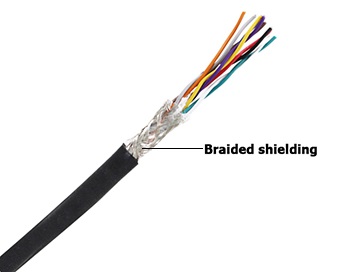

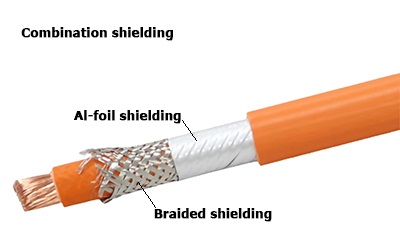

Esistono tre tipi comuni di schermatura utilizzati nei cavi: schermatura a lamina, schermatura intrecciata, e schermatura combinata (lamina e treccia)..

1. Schermatura in lamina: la schermatura in lamina è costituita da un sottile strato di lamina di alluminio o rame avvolto attorno al cavo. Fornisce protezione contro le interferenze elettromagnetiche (EMI) impedendo ai segnali elettromagnetici esterni di entrare o interferire con il segnale trasmesso attraverso il cavo. La schermatura in lamina è particolarmente efficace alle alte frequenze.

2. Schermatura intrecciata: La schermatura intrecciata è costituita da una rete intrecciata di fili metallici sottili, tipicamente rame o rame stagnato. Offre un'eccellente flessibilità e fornisce un livello più elevato di schermatura EMI rispetto alla schermatura a lamina. La schermatura intrecciata è particolarmente efficace alle basse frequenze e fornisce una migliore copertura contro i campi magnetici a bassa intensità.

3. Schermatura combinata (lamina e treccia): la schermatura combinata unisce i vantaggi sia della schermatura lamina che di quella intrecciata. Fornisce un elevato livello di protezione contro le interferenze EMI e in radiofrequenza (RFI) su un'ampia gamma di frequenze.

Complessivamente, questi materiali schermanti aiutano a mantenere l'integrità e la qualità del segnale elettrico trasmesso attraverso il cavo riducendo al minimo le interferenze provenienti da fonti elettromagnetiche esterne. Garantiscono che il segnale desiderato rimanga forte e chiaro, migliorando così le prestazioni complessive e l'affidabilità del sistema di cavi.

L'elevata quantità minima ordinabile per fili e cavi in materiale PTFE può essere attribuita a diversi motivi.

1. Materiale specializzato: il PTFE è un materiale specializzato e ad alte prestazioni con un eccezionale isolamento elettrico, resistenza al calore, resistenza chimica, e proprietà di resistenza all'umidità. Ciò rende i cavi in PTFE adatti per applicazioni impegnative in settori come quello aerospaziale, telecomunicazioni, e dispositivi medici.

2. Processo di produzione complesso: i cavi in PTFE richiedono un processo di produzione complesso e attrezzature specializzate. I costi di produzione sono generalmente più elevati rispetto ai materiali standard. Per garantire un utilizzo efficiente degli impianti e delle risorse produttive, i produttori spesso richiedono ai clienti di soddisfare una quantità minima di ordine più elevata.

3. Disponibilità limitata di materie prime: le materie prime PTFE provengono da un numero limitato di fornitori. Questa disponibilità limitata può far lievitare i costi e richiedere ordini più grandi per giustificare le spese di produzione e approvvigionamento.

4. Requisiti di personalizzazione: fili e cavi in PTFE spesso richiedono personalizzazioni in base a requisiti specifici come lo spessore dell'isolamento, dimensione del conduttore, e materiale della giacca. La personalizzazione di quantità più piccole può richiedere molto tempo, inefficiente, e costoso per i produttori. Perciò, preferiscono quantità minime di ordine più elevate per ottimizzare la produzione e ottenere economie di scala.

Insomma, le proprietà uniche del PTFE, abbinati a processi produttivi complessi, disponibilità limitata di materie prime, e requisiti di personalizzazione, contribuiscono ad aumentare le quantità minime di ordine per fili e cavi in PTFE.

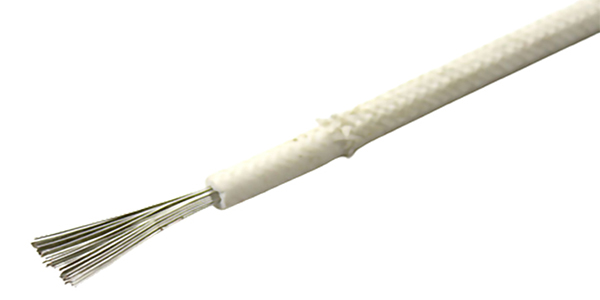

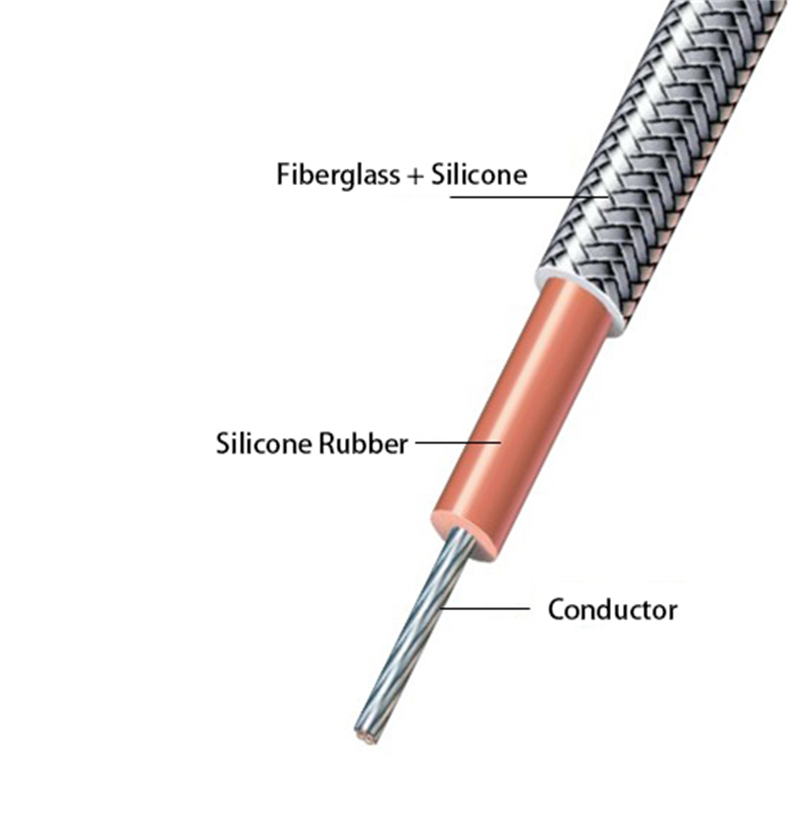

I processi di produzione dei cablaggi intrecciati in silicone comportano tipicamente diverse fasi. Ecco una panoramica del processo di produzione comune:

1. Conduttore: il processo inizia con la selezione del calibro e del tipo di filo appropriati in base ai requisiti specifici del cablaggio. Ciò include la considerazione di fattori come la tensione nominale, capacità attuale, e condizioni ambientali.

2. Isolamento: uno strato di isolamento in silicone viene applicato sui fili intrecciati. Questo isolamento fornisce l'isolamento elettrico, protezione da fattori ambientali come l'umidità, Calore, e prodotti chimici, e aggiunge ulteriore robustezza meccanica.

3. Intrecciatura: fibre o fili rivestiti in silicone vengono intrecciati o intrecciati strettamente sui fili per proteggerli e rinforzarli. Questo processo di intrecciatura aiuta a migliorare la resistenza meccanica, flessibilità, e resistenza all'abrasione dell'imbracatura.

4. Taglio e spelatura dei fili: i fili selezionati vengono tagliati alla lunghezza desiderata e quindi l'isolamento viene spellato dalle estremità per esporre il conduttore.

5. Installazione di terminali e connettori: le estremità dei cavi vengono quindi dotate di terminali o connettori appropriati, che possono includere connettori a crimpare, terminali a saldare, o connettori specializzati in base ai requisiti dell'applicazione.

6. Identificazione del filo: se necessario, i fili nel cablaggio sono identificati aggiungendo etichette, marcatori, o maniche con codice colore. Questo aiuta nell'installazione e nella manutenzione del cablaggio.

7. Test e garanzia di qualità: una volta assemblato il cablaggio, viene sottoposto a vari test elettrici come i controlli di continuità, prove di resistenza di isolamento, e test di integrità dell'isolamento per garantire che soddisfi gli standard di qualità richiesti.

8. Assemblea finale: Finalmente, eventuali componenti aggiuntivi come manicotti protettivi, guaina termoretraibile, oppure sono installate staffe di montaggio per completare l'assemblaggio del cablaggio.

È importante notare che i processi di produzione specifici possono variare a seconda del cavo Shoayer.

Il filo intrecciato rivestito in silicone ha varie applicazioni comuni, Compreso:

1. Isolamento elettrico: viene utilizzato nella produzione di cavi elettrici e cablaggi elettrici, fornendo eccellenti proprietà di isolamento per prevenire perdite elettriche e cortocircuiti.

2. Resistenza alle alte temperature: il filo intrecciato rivestito in silicone è adatto per applicazioni in ambienti ad alta temperatura, come nei forni, forni industriali, e motori automobilistici, dove può resistere a temperature estreme senza sciogliersi o degradarsi.

3. Resistenze industriali: Viene utilizzato nella produzione di resistenze industriali, come quelli utilizzati nei riscaldatori a infrarossi, forni elettrici, e cuscinetti riscaldanti, grazie alla sua capacità di resistere alle alte temperature e fornire isolamento elettrico.

4. Dispositivi medici: il filo intrecciato rivestito in silicone viene utilizzato nella produzione di dispositivi medici, compresi gli strumenti chirurgici, cateteri, e apparecchiature diagnostiche, grazie alla sua biocompatibilità, flessibilità, e capacità di resistere ai processi di sterilizzazione.

5. Applicazioni automobilistiche: è ampiamente utilizzato nell'industria automobilistica per il cablaggio relativo al motore, connessioni del sensore, e sistemi di trasmissione, dove garantisce durabilità, resistenza al calore e alle vibrazioni, e protezione contro l'abrasione.

6. Aerospaziale e aeronautico: il filo intrecciato rivestito in silicone trova applicazione nei settori aerospaziale e aeronautico, dove viene utilizzato per il cablaggio degli aerei, sistemi di comunicazione, e componenti del motore, grazie alle sue eccellenti proprietà elettriche e resistenza alle alte temperature.

7. Apparecchi elettronici: si trova comunemente in vari apparecchi elettronici, come i computer, stampanti, televisori, e telefoni cellulari, dove viene utilizzato per il cablaggio interno, connettori, e cavi di alimentazione grazie alla sua flessibilità, resistenza al calore, e proprietà isolanti.

8. Macchinari industriali: Viene utilizzato nella produzione di macchinari e attrezzature industriali, come i robot, motori, e sistemi di controllo, fornire collegamenti elettrici affidabili, protezione dal calore e dagli agenti chimici, e resistenza alle sollecitazioni meccaniche e all'abrasione.

Questi sono solo alcuni esempi delle applicazioni comuni del filo intrecciato rivestito in silicone. La sua versatilità, durabilità, e le proprietà elettriche lo rendono adatto all'uso in un'ampia gamma di settori e applicazioni.

FEP, o etilene propilene fluorurato, è un tipo di fluoropolimero ampiamente utilizzato in vari settori. Offre diversi vantaggi e anche alcuni svantaggi. Ecco alcuni punti chiave:

Vantaggi del materiale FEP:

1. Resistenza chimica: il FEP è altamente resistente a un'ampia gamma di prodotti chimici, compresi gli acidi, basi, solventi, e sostanze corrosive. Questo lo rende adatto per applicazioni che coinvolgono ambienti chimici difficili.

2. Proprietà antiaderenti: FEP ha eccellenti proprietà antiaderenti, simile al PTFE (politetrafluoroetilene), noto anche come teflon. Questo lo rende ideale per rivestimenti e rivestimenti in applicazioni in cui l'adesione o l'accumulo di sostanze non è desiderabile.

3. Stabilità termica: il FEP può resistere a temperature elevate fino a circa 200°C (392°F) senza un degrado significativo. Questo lo rende adatto per l'uso in applicazioni che coinvolgono ambienti ad alta temperatura.

4. Isolante elettrico: FEP ha buone proprietà dielettriche, rendendolo un ottimo isolante elettrico. Può essere utilizzato in applicazioni in cui è richiesto l'isolamento elettrico, come cablaggi e cavi.

5. Resistenza ai raggi UV: il FEP è altamente resistente ai raggi UV, rendendolo adatto per applicazioni all'aperto dove è prevista un'esposizione prolungata alla luce solare.

Svantaggi del materiale FEP:

1. Resistenza meccanica limitata: rispetto ad altri tecnopolimeri, Il FEP ha una resistenza alla trazione e agli urti relativamente bassa. Potrebbe non essere adatto per applicazioni in cui è richiesta un'elevata resistenza meccanica.

2. Difficile da lavorare: il FEP ha un punto di fusione elevato ed è difficile da lavorare rispetto ad altri materiali termoplastici. Richiede attrezzature e competenze speciali per l'estrusione, modanatura, o altri metodi di fabbricazione.

3. Costo: il FEP è relativamente costoso rispetto ad altri polimeri sul mercato. Ciò potrebbe limitarne l'utilizzo in applicazioni sensibili ai costi.

È importante considerare i requisiti specifici della tua applicazione e se i vantaggi del FEP sono in linea con le tue esigenze.

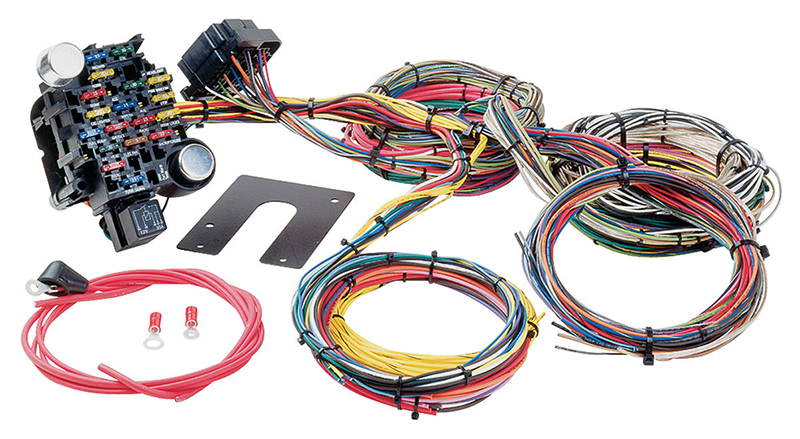

Ci sono diversi fili e cavi elettrici comunemente usati in un'auto.

Ecco alcuni esempi:

1. Cavi della batteria: questi cavi collegano la batteria dell'auto al motorino di avviamento, alternatore, e altri componenti elettrici.

2. Cavi di accensione: noti anche come cavi delle candele, questi cavi forniscono alta tensione dalla bobina di accensione alle candele, accendere la miscela aria-carburante nel motore.

3. Cablaggio: questo è un fascio di cavi elettrici che corrono attraverso il veicolo, collegamento di vari componenti elettrici come le luci, sensori, interruttori, e controlli.

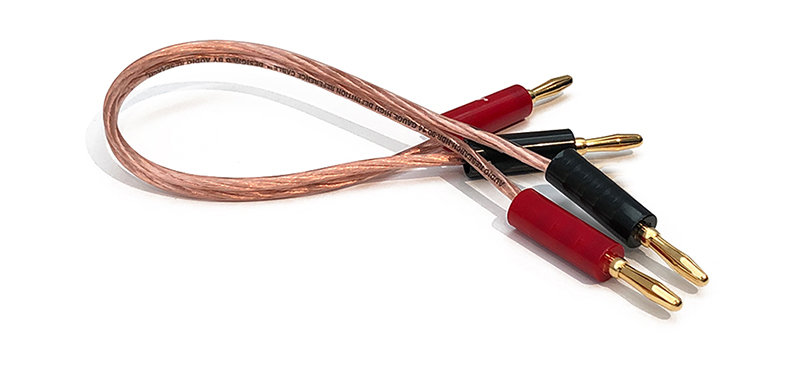

4. Cavi degli altoparlanti: questi cavi vengono utilizzati per collegare l'amplificatore del sistema audio agli altoparlanti dell'auto.

5. Cavi di alimentazione: questi cavi trasportano l'alimentazione dalla batteria o dall'alternatore a vari componenti elettrici come il motorino di avviamento, fari, sistema di aria condizionata, e altri dispositivi ad alta potenza.

6. Cavi sensore: questi cavi collegano vari sensori nell'auto, come il sensore di ossigeno, termometro, e sensore di velocità, alla centralina motore (ECU).

Si prega di notare che questo non è un elenco esaustivo, ma copre parte dei fili e dei cavi elettrici comunemente usati nelle automobili.

Esistono diversi metodi di schermatura comuni per i cavi.

Questi includono:

1. Scudo intrecciato: una rete intrecciata di sottili fili metallici, come rame o alluminio, fornisce una buona flessibilità e un'elevata efficacia di schermatura.

2. Scudo in lamina: un sottile strato di lamina metallica, come l'alluminio, viene applicato attorno al conduttore o all'isolante a scopo di schermatura.

3. Scudo combinato: questo metodo combina sia gli scudi intrecciati che quelli in lamina per fornire una maggiore efficacia di schermatura.

4. Schermo a spirale: una striscia o un nastro metallico avvolto elicoidale viene applicato attorno al conduttore o all'isolamento, fornendo una moderata efficacia di schermatura.

5. Serve Shield: diversi fili di filo isolati sono avvolti attorno al conduttore secondo uno schema elicoidale, migliorando l’efficacia della schermatura del cavo.

6. Armatura metallica: uno strato di armatura metallica, solitamente in acciaio o alluminio, viene utilizzato per schermare il cavo dalle interferenze elettromagnetiche (EMI).

7. Schermo coassiale metallico: utilizzato nei cavi coassiali, questo schermo è costituito da un tubo metallico o lamina che circonda il conduttore interno, fornendo un'eccellente schermatura contro EMI.

8. Scudo in schiuma: un materiale in schiuma, come polietilene o polipropilene, viene utilizzato per circondare il conduttore o l'isolamento con proprietà schermanti.

Questi metodi di schermatura sono comunemente utilizzati in varie applicazioni per proteggere i cavi da interferenze elettromagnetiche esterne e garantire l'integrità del segnale.

L'isolamento in ETFE (etilene tetrafluoroetilene) per fili e cavi elettrici offre numerosi vantaggi:

1. Eccellente stabilità termica: l'isolamento in ETFE può resistere alle alte temperature senza degradarsi, rendendolo adatto per applicazioni in cui la resistenza al calore è fondamentale.

2. Elevata resistenza meccanica: l'isolamento in ETFE ha un'eccellente resistenza alla trazione e durata, rendendolo resistente ai tagli, abrasione, e impatto. Può resistere a condizioni ambientali difficili ed è meno soggetto a danni rispetto ad altri materiali isolanti.

3. Resistenza chimica: l'isolamento in ETFE è altamente resistente agli agenti chimici, oli, solventi, e varie sostanze corrosive. Questa proprietà lo rende adatto per applicazioni esposte ad ambienti potenzialmente dannosi.

4. Proprietà elettriche: l'ETFE ha una costante dielettrica bassa e un basso fattore di dissipazione, con conseguente efficiente isolamento elettrico. Offre una buona rigidità dielettrica ed è in grado di sopportare tensioni elevate.

5. Leggero: l'isolamento in ETFE è significativamente più leggero di molti altri materiali isolanti, rendendolo adatto per applicazioni sensibili al peso che richiedono flessibilità e facilità di installazione.

6. Resistenza agli agenti atmosferici: l'ETFE è resistente ai raggi UV, umidità, ed effetti degli agenti atmosferici. Non si deteriora né diventa fragile nel tempo, garantendo prestazioni a lungo termine anche in ambienti esterni o difficili.

7. Basso coefficiente di attrito: l'isolamento in ETFE ha un basso coefficiente di attrito superficiale, consentendo una facile gestione e installazione dei cavi.

Questi vantaggi rendono l’isolamento in ETFE una scelta popolare in vari settori, compreso quello aerospaziale, settore automobilistico, elettronica, ed energia rinnovabile.