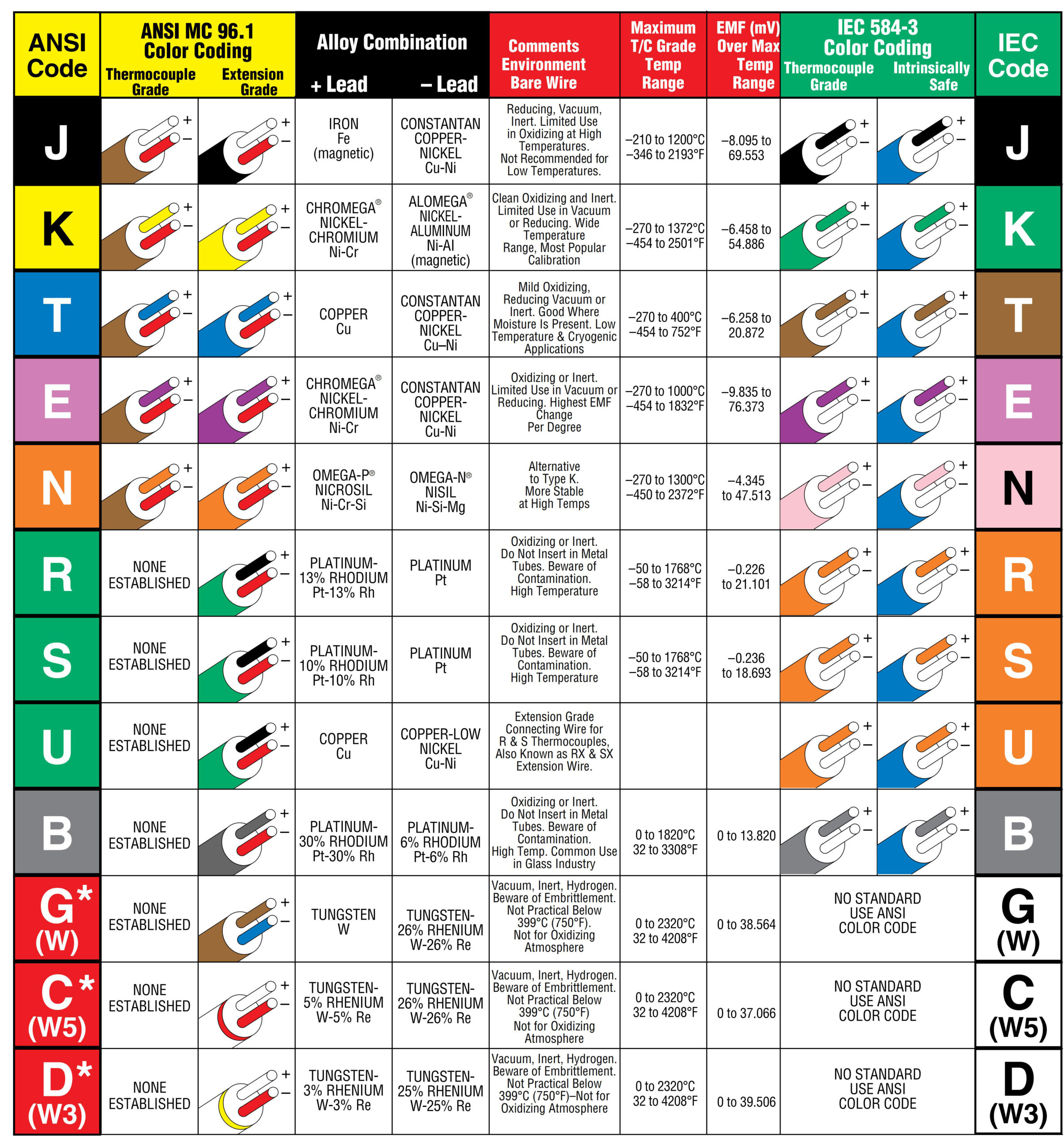

Цветовые коды ANSI и IEC для кабелей термопар

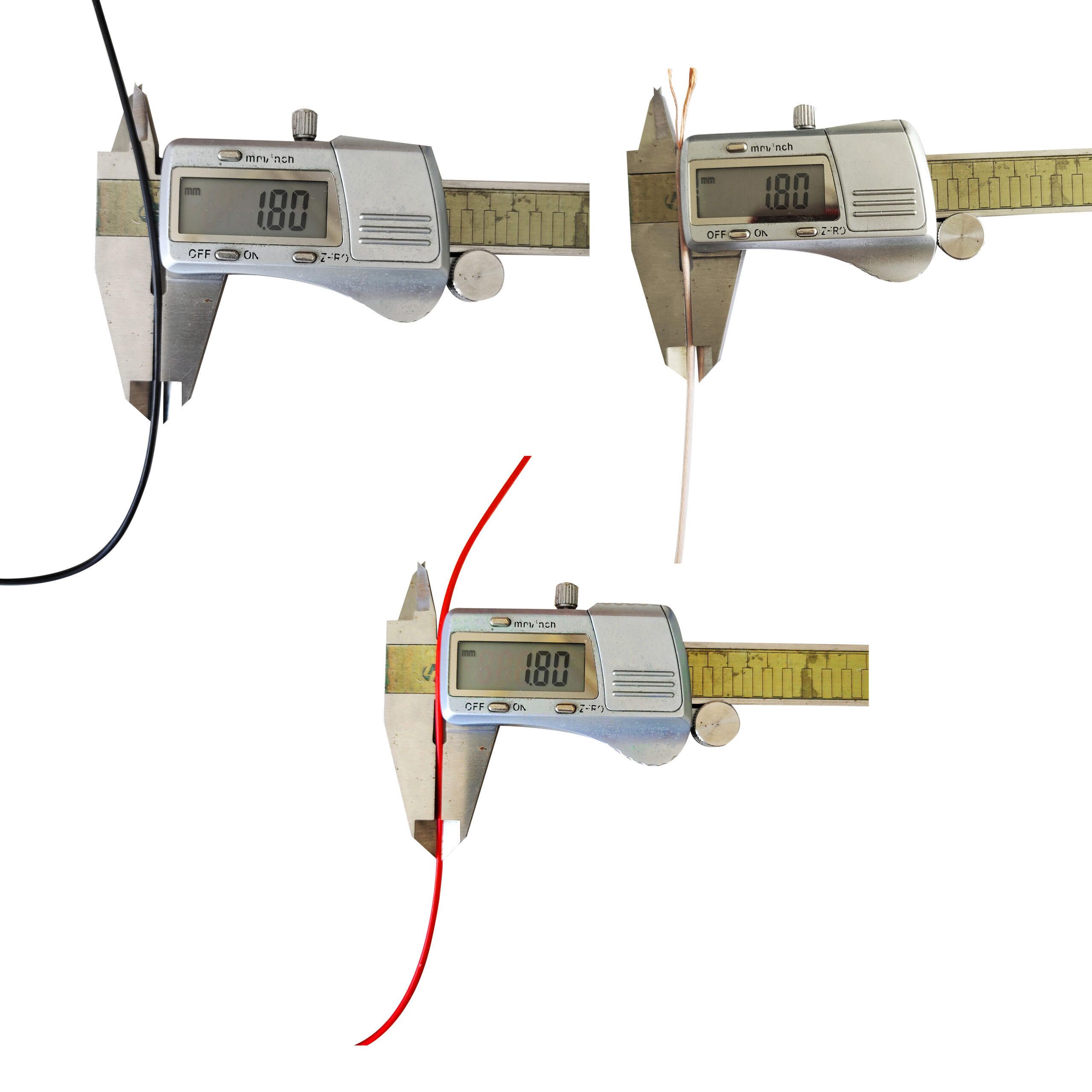

Это сверхмягкая силиконовая проволока по индивидуальному заказу для детской игрушки-автомобиля.

| Номер детали Shoayer | СИАГЦР-0-20/273 | |

| Номинальное напряжение | 300/500V | |

| Номинальная температура | -60℃ ~ ﹢200℃ | |

| Дирижер | Материал | Голая медь |

| AWG | 2AWG | |

| Состав (№ * мм) | 7/39/0.05мм | |

| Диаметр | 1.0мм | |

| Изоляция | Материал | Резинка |

| Толщина | 0.40мм | |

| Наружный диаметр (мм) |

1.80± 0,05 мм | |

| Цвет | По желанию | |

| Упаковка | 2000м/катушка | |

| Оценить вес | 7.1км / кг | |

| Максимальное сопротивление проводника постоянному току 20℃ | 34Ω/км | |

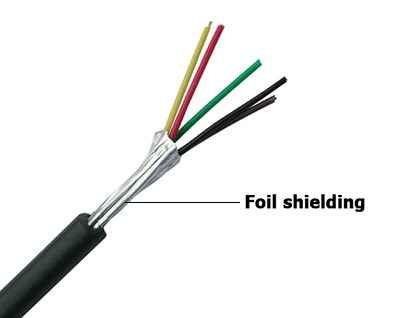

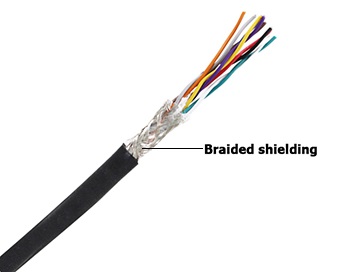

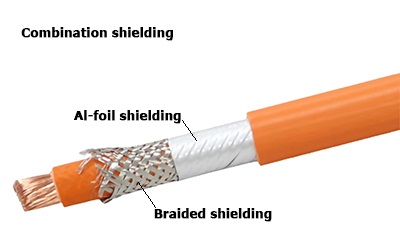

В кабелях используются три распространенных типа экранирования: экранирование из фольги., плетеный экранирующий экран, и комбинированное (фольгированное и плетеное) экранирование.

1. Экранирование фольгой: Экранирование фольги состоит из тонкого слоя алюминиевой или медной фольги, обернутого вокруг кабеля.. Он обеспечивает защиту от электромагнитных помех (EMI), предотвращая попадание внешних электромагнитных сигналов или вмешательство в сигнал, передаваемый по кабелю.. Экранирование фольгой особенно эффективно на высоких частотах..

2. Плетеный экран: Плетеный экран состоит из плетеной сетки из тонких металлических проволок., обычно медь или луженая медь. Он обеспечивает превосходную гибкость и более высокий уровень защиты от электромагнитных помех по сравнению с экранированием из фольги.. Плетеное экранирование особенно эффективно на низких частотах и обеспечивает лучшую защиту от магнитных полей низкой интенсивности..

3. Комбинированное экранирование (фольга и оплетка): Комбинированное экранирование сочетает в себе преимущества экранирования из фольги и оплетки.. Он обеспечивает высокий уровень защиты как от электромагнитных, так и от радиочастотных помех (RFI) в широком диапазоне частот..

Общий, эти экранирующие материалы помогают поддерживать целостность и качество электрического сигнала, передаваемого по кабелю, сводя к минимуму помехи от внешних электромагнитных источников.. Они гарантируют, что желаемый сигнал остается сильным и четким., тем самым улучшая общую производительность и надежность кабельной системы..

Высокий минимальный объем заказа проводов и кабелей из ПТФЭ можно объяснить несколькими причинами..

1. Специализированный материал: ПТФЭ — специализированный высокоэффективный материал с исключительной электроизоляцией., термостойкость, химическая устойчивость, и влагостойкие свойства. Это делает кабели из ПТФЭ подходящими для требовательных применений в таких отраслях, как аэрокосмическая промышленность., телекоммуникации, и медицинское оборудование.

2. Сложный производственный процесс: кабели из ПТФЭ требуют сложного производственного процесса и специального оборудования.. Затраты на производство обычно выше по сравнению со стандартными материалами.. Обеспечить эффективное использование производственных мощностей и ресурсов., производители часто требуют от клиентов выполнения более высокого минимального объема заказа..

3. Ограниченная доступность сырья: сырье из ПТФЭ поступает от небольшого числа поставщиков.. Эта ограниченная доступность может привести к увеличению затрат и необходимости увеличения заказов для оправдания расходов на производство и закупки..

4. Требования к индивидуальной настройке: провода и кабели из ПТФЭ часто требуют индивидуальной настройки на основе конкретных требований, таких как толщина изоляции., размер проводника, и материал куртки. Настройка меньших количеств может занять много времени., неэффективный, и дорого для производителей. Поэтому, они предпочитают более высокие минимальные объемы заказа для оптимизации производства и достижения эффекта масштаба..

В заключение, уникальные свойства ПТФЭ, в сочетании со сложными производственными процессами, ограниченная доступность сырья, и требования к настройке, способствуют увеличению минимального объема заказа проводов и кабелей из ПТФЭ..

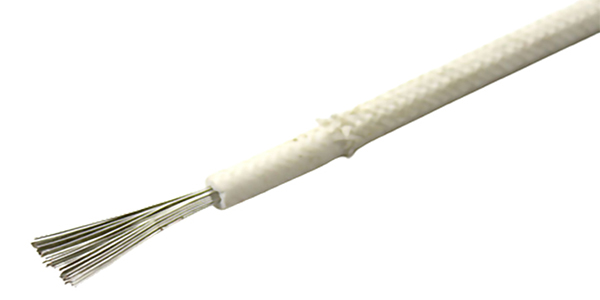

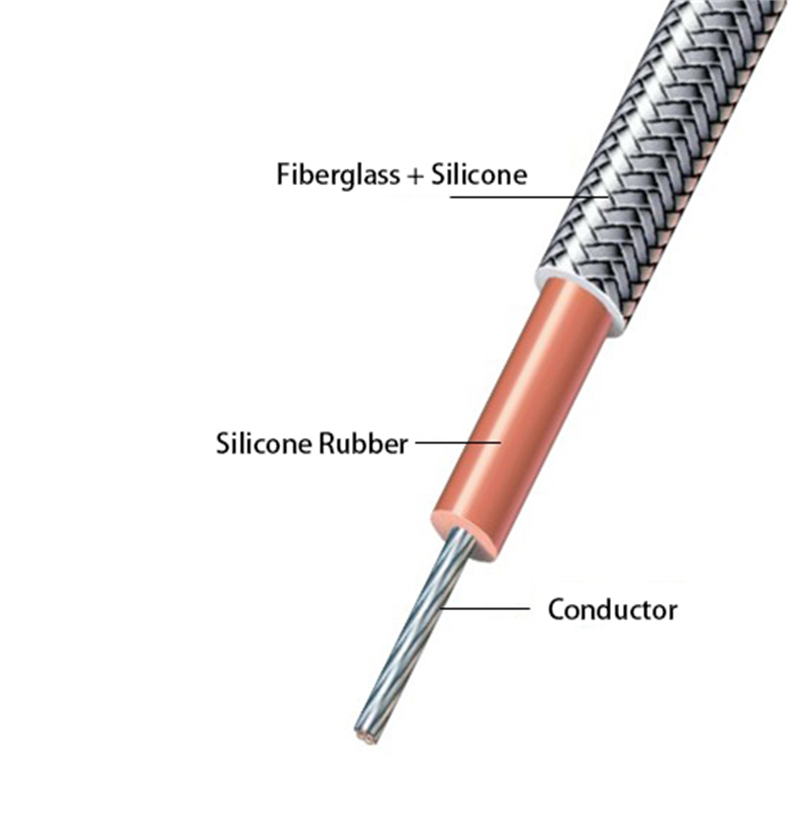

Процесс производства жгутов проводов с силиконовой оплеткой обычно включает несколько этапов.. Вот краткий обзор обычного производственного процесса:

1. Проводник: процесс начинается с выбора соответствующего сечения и типа провода в соответствии с конкретными требованиями жгута проводов.. Это включает в себя рассмотрение таких факторов, как номинальное напряжение., текущая вместимость, и условия окружающей среды.

2. Изоляция: на плетеные провода наносится слой силиконовой изоляции.. Эта изоляция обеспечивает электрическую изоляцию., защита от факторов окружающей среды, таких как влажность, нагревать, и химикаты, и добавляет дополнительную механическую прочность.

3. Плетение: волокна или нити с силиконовым покрытием плотно вплетены или оплетены вокруг проводов, чтобы защитить и укрепить их.. Этот процесс плетения помогает повысить механическую прочность., гибкость, и устойчивость ремня к истиранию.

4. Резка и зачистка проводов: выбранные провода обрезаются до нужной длины, а затем с концов снимается изоляция, чтобы обнажить проводник..

5. Установка клемм и разъемов: затем на концах проводов устанавливаются соответствующие клеммы или разъемы., которые могут включать обжимные соединители, клеммы для пайки, или специализированные разъемы в зависимости от требований приложения.

6. Идентификация провода: При необходимости, провода в жгуте идентифицируются путем добавления меток, маркеры, или рукава с цветовой маркировкой. Это помогает при установке и обслуживании жгута проводов..

7. Тестирование и контроль качества: после сборки жгута проводов., он подвергается различным электрическим испытаниям, таким как проверка целостности, испытания сопротивления изоляции, и испытания целостности изоляции, чтобы убедиться, что она соответствует требуемым стандартам качества..

8. Финальная сборка: Наконец, любые дополнительные компоненты, такие как защитные рукава, термоусадочная трубка, или монтажные кронштейны устанавливаются для завершения сборки жгута проводов..

Важно отметить, что конкретные производственные процессы могут различаться в зависимости от кабеля Shoayer..

Плетеный провод с силиконовым покрытием имеет различные общие применения., включая:

1. Электроизоляция: используется при производстве электрических кабелей и жгутов проводов., обеспечение превосходных изоляционных свойств для предотвращения электрических утечек и коротких замыканий.

2. Устойчивость к высоким температурам: плетеный провод с силиконовым покрытием подходит для применения в условиях высоких температур., например, в духовке, промышленные печи, и автомобильные двигатели, где он может выдерживать экстремальные температуры, не плавясь и не разрушаясь..

3. Промышленные нагревательные элементы: используется при производстве промышленных нагревательных элементов., такие как те, которые используются в инфракрасных обогревателях, электрические печи, и грелки, благодаря своей способности выдерживать высокие температуры и обеспечивать электрическую изоляцию.

4. Медицинские приборы: Плетеный провод с силиконовым покрытием используется при производстве медицинских приборов., включая хирургические инструменты, катетеры, и диагностическое оборудование, благодаря своей биосовместимости, гибкость, и способность выдерживать процессы стерилизации.

5. Автомобильное применение: широко используется в автомобильной промышленности для проводки, связанной с двигателем., соединения датчиков, и системы передачи, где это обеспечивает долговечность, устойчивость к нагреву и вибрации, и защита от истирания.

6. Аэрокосмическая и авиационная промышленность: плетеный провод с силиконовым покрытием находит применение в аэрокосмической и авиационной промышленности., где он используется для проводки самолета, системы связи, и компоненты двигателя, благодаря своим превосходным электрическим свойствам и устойчивости к высоким температурам.

7. Электронные приборы: обычно встречается в различных электронных приборах., такие как компьютеры, принтеры, телевизоры, и мобильные телефоны, где он используется для внутренней проводки, разъемы, и кабели питания благодаря своей гибкости, термостойкость, и изоляционные свойства.

8. Промышленное оборудование: используется при производстве промышленных машин и оборудования., такие как роботы, моторы, и системы управления, обеспечение надежных электрических соединений, защита от тепла и химикатов, и устойчивость к механическим воздействиям и истиранию.

Это всего лишь несколько примеров частого применения плетеной проволоки с силиконовым покрытием.. Его универсальность, долговечность, и электрические свойства делают его пригодным для использования в широком спектре отраслей и применений..

FEP, или фторированный этиленпропилен, — разновидность фторполимера, широко используемая в различных отраслях промышленности.. Он предлагает несколько преимуществ и несколько недостатков.. Вот некоторые ключевые моменты:

Преимущества материала ФЭП:

1. Химическая стойкость: FEP обладает высокой устойчивостью к широкому спектру химикатов., в том числе кислоты, базы, растворители, и коррозионные вещества. Это делает его пригодным для применения в агрессивных химических средах..

2. Антипригарные свойства: FEP обладает отличными антипригарными свойствами., аналогичен ПТФЭ (политетрафторэтилену), также известный как Тефлон. Это делает его идеальным для покрытий и футеровки в тех случаях, когда прилипание или накопление веществ нежелательно..

3. Термическая стабильность: FEP может выдерживать высокие температуры до 200°C (392°F) без существенного ухудшения качества.. Это делает его пригодным для использования в приложениях, связанных с высокотемпературными средами..

4. Электрический изолятор: ФЭП имеет хорошие диэлектрические свойства., что делает его отличным электрическим изолятором. Может использоваться в приложениях, где требуется электрическая изоляция., такие как проводка и кабели.

5. Устойчивость к ультрафиолетовому излучению: FEP обладает высокой устойчивостью к ультрафиолетовому излучению., что делает его пригодным для наружного применения, где ожидается длительное воздействие солнечных лучей.

Недостатки материала ФЭП:

1. Ограниченная механическая прочность: по сравнению с некоторыми другими конструкционными пластиками., ФЭП имеет относительно низкую прочность на растяжение и ударопрочность.. Может не подходить для применений, где требуется высокая механическая прочность..

2. Трудно перерабатывать: ФЭП имеет высокую температуру плавления и его сложнее обрабатывать по сравнению с другими термопластами.. Для экструзии требуется специальное оборудование и опыт., формование, или другие методы изготовления.

3. Стоимость: ФЭП относительно дорог по сравнению с другими полимерами, представленными на рынке.. Это может ограничить его использование в чувствительных к затратам приложениях..

Важно учитывать конкретные требования вашего приложения и то, соответствуют ли преимущества FEP вашим потребностям..

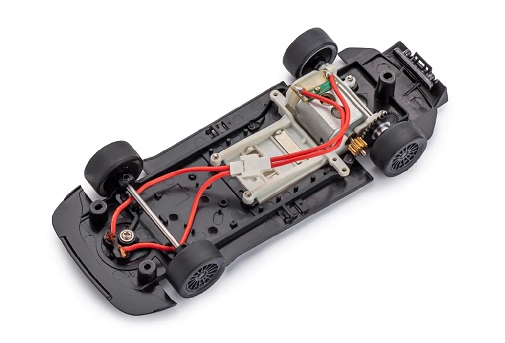

В автомобиле есть несколько часто используемых электрических проводов и кабелей..

Вот несколько примеров:

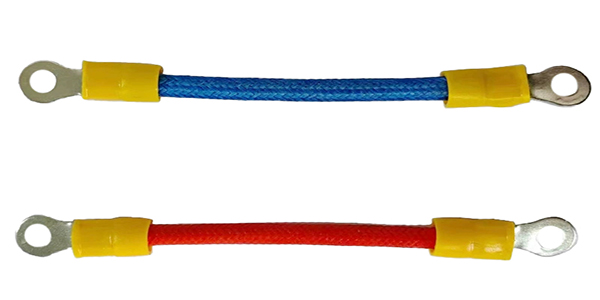

1. Кабели аккумулятора: эти кабели соединяют аккумулятор автомобиля со стартером., генератор переменного тока, и другие электрические компоненты.

2. Провода зажигания: также известны как провода свечей зажигания., эти кабели подают высокое напряжение от катушки зажигания к свечам зажигания, воспламенение топливно-воздушной смеси в двигателе.

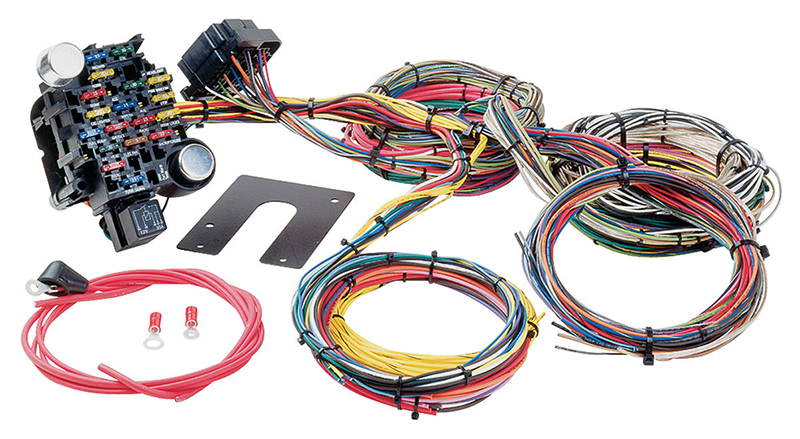

3. Жгут проводов: это пучок электрических проводов, которые проходят по всему автомобилю., подключение различных электрических компонентов, таких как фары, датчики, переключатели, и контролирует.

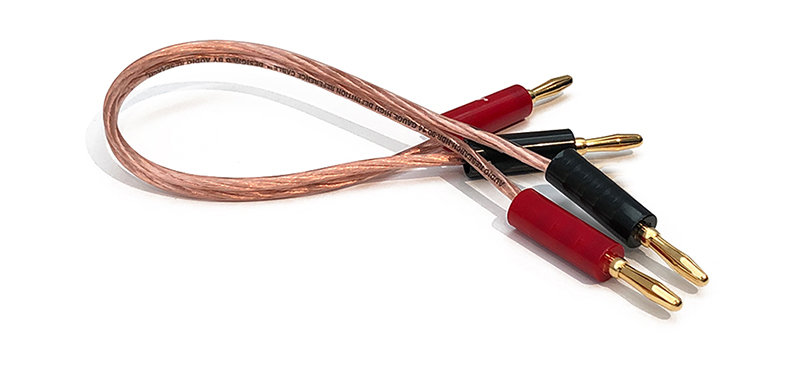

4. Провода динамиков: эти провода используются для подключения усилителя аудиосистемы к динамикам в автомобиле..

5. Кабели питания: эти кабели передают питание от аккумулятора или генератора переменного тока к различным электрическим компонентам, таким как стартер., Фары, Система кондиционирования воздуха, и другие мощные устройства.

6. Кабели датчиков: эти кабели соединяют различные датчики в автомобиле., например кислородный датчик, Датчик температуры, и датчик скорости, к блоку управления двигателем (ECU).

Обратите внимание, что это не исчерпывающий список, но он охватывает часть обычно используемых электрических проводов и кабелей в автомобилях..

Существует несколько распространенных методов экранирования кабелей..

К ним относятся:

1. Плетеный щит: плетеная сетка из тонкой металлической проволоки., например медь или алюминий, обеспечивает хорошую гибкость и высокую эффективность экранирования.

2. Экран из фольги: тонкий слой металлической фольги., например, алюминий, применяется вокруг проводника или изоляции в целях экранирования.

3. Комбинированный экран: этот метод сочетает в себе плетеные экраны и экраны из фольги, чтобы обеспечить повышенную эффективность экранирования..

4. Спиральный экран: вокруг проводника или изоляции наматывается спирально закрученная металлическая полоса или лента., обеспечивает умеренную эффективность экранирования.

5. Serve Shield: Несколько изолированных жил провода намотаны на проводник по спирали., повышение эффективности экранирования кабеля.

6. Металлическая броня: слой металлической брони., обычно из стали или алюминия, используется для защиты кабеля от электромагнитных помех (EMI).

7. Металлический коаксиальный экран: используется в коаксиальных кабелях., этот экран состоит из металлической трубки или фольги, которая окружает внутренний проводник, обеспечивает отличную защиту от электромагнитных помех.

8. Вспененный щит: вспененный материал., такие как полиэтилен или полипропилен, используется для окружения проводника или изоляции с экранирующими свойствами.

Эти методы экранирования обычно используются в различных приложениях для защиты кабелей от внешних электромагнитных помех и обеспечения целостности сигнала..

Изоляция ETFE (этилен-тетрафторэтилен) для электрических проводов и кабелей имеет ряд преимуществ:

1. Превосходная термическая стабильность: изоляция ETFE может выдерживать высокие температуры без ухудшения характеристик., что делает его подходящим для применений, где теплостойкость имеет решающее значение.

2. Высокая механическая прочность: изоляция ETFE обладает отличной прочностью на растяжение и долговечностью., делает его устойчивым к порезам, истирание, и воздействие. Он может выдерживать суровые условия окружающей среды и менее подвержен повреждениям по сравнению с другими изоляционными материалами..

3. Химическая стойкость: изоляция ETFE обладает высокой устойчивостью к химическим веществам., масла, растворители, и различные агрессивные вещества. Это свойство делает его пригодным для приложений, подверженных воздействию потенциально опасных сред..

4. Электрические свойства: ETFE имеет низкую диэлектрическую проницаемость и низкий коэффициент рассеяния., в результате эффективная электрическая изоляция. Обладает хорошей диэлектрической прочностью и способен выдерживать высокое напряжение..

5. Легкий: изоляция ETFE значительно легче, чем многие другие изоляционные материалы., что делает его подходящим для приложений, чувствительных к весу, которые требуют гибкости и простоты установки.

6. Атмосферостойкость: ЭТФЭ устойчив к УФ-излучению., влага, и эффекты выветривания. Не портится и не становится хрупким со временем, обеспечение долговременной работы даже на открытом воздухе или в суровых условиях.

7. Низкий коэффициент трения: изоляция ETFE имеет низкий коэффициент поверхностного трения., что упрощает работу с кабелем и его установку.

Эти преимущества делают изоляцию ETFE популярным выбором в различных отраслях промышленности., в том числе аэрокосмический, автомобильный, электроника, и возобновляемая энергия.